Introduction à la technologie de coulée de moule à fusion

La coulée de moule à fusion est également appelée coulée de cire perdue. Un tel procédé de coulée permet de produire des pièces de précision, des pièces métalliques ou des procédés délicats proches de la forme du produit final, sans qu'il soit nécessaire de le faire; Aucun ou très peu d'usinage est nécessaire. Il s'agit d'une technique de formage de liquide métallique de forme presque nette, largement utilisée.

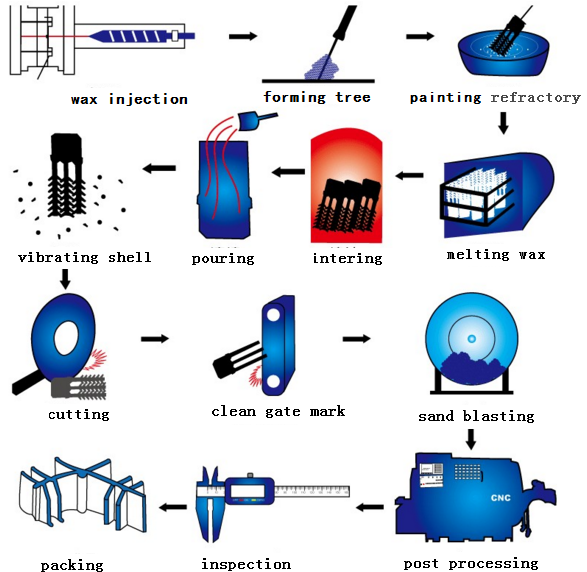

Le processus de base est le suivant:

1) Faire des moules métalliques.

2) presser le moule à cire sur la machine de moule à cire avec un moule en métal.

3) faire un arbre de cire en formant un moule de cire sur le système de coulée.

4) appliquez plusieurs couches de matériau réfractaire sur l'arbre à cire.

5) La coquille en acier est obtenue après séchage et durcissement.

6) faites fondre la cire dans la coquille et laissez - la couler.

7) cuire le boîtier et le rendre fort.

8) verser le métal liquide fondu dans l'enceinte.

9) Une fois que le métal à l'état liquide est refroidi et durci, retirez le moulage.

10) couper le moulage de l'arbre.

11) post - traitement, traitement de surface, etc.

Caractéristiques de moulage de moule de fusion:

♦ Coût: frais de moulage de bas à moyen, coût unitaire des pièces de moyen à élevé, coût élevé de la main - d'œuvre.

♦ Produits typiques: large gamme d'applications, telles que les structures architecturales, l'électronique grand public, l'aérospatiale, les bijoux et les bijoux, les villes

Sculptures, etc.

♦ Taille de production: convient à la production de moyennes et grandes séries.

♦ Qualité: Surface profilée de haute précision, particulièrement adaptée aux pièces métalliques aux formes complexes.

♦ Le cycle Très longue (24 heures de moulage).

Non seulement pour tous les alliages ferreux et non ferreux, mais aussi pour les alliages à haute température que la fonderie traditionnelle ne peut pas fabriquer. Les matériaux les plus couramment utilisés sont l'acier faiblement allié, l'acier inoxydable, l'aluminium, le titane, le zinc, le cuivre, les alliages de nickel et les métaux précieux.

L'épaisseur de paroi de la pièce est déterminée par le matériau d'alliage utilisé

1, l'épaisseur de paroi des pièces en alliage d'aluminium et en alliage de zinc doit être contrôlée entre 1,5 mm - 3 mm (0079 pouces à 0118 pouces)

2. Les pièces en acier et en alliage de cuivre doivent avoir une épaisseur de paroi supérieure à 3 mm (0118 ")

3, la coulée de cire perdue compense le vide de la coulée traditionnelle, permettant aux pièces d'apparaître dans des situations complexes telles que l'inscription et le changement d'épaisseur de paroi.

Copyright © harber Industrial Limited tous droits réservés. | Sitemap

IPv6 network supported

Send A Message

Send A MessageIf you are interested in our products and want to know more details,please leave a message here,we will reply you as soon as we can.